- 首页

-

产品

-

高频系列RFID产品

-

高频一体式读写器

-

产品型号

- SG-HR-I2高频一体式读写器 SG-HR-I3高频一体式读写器 SG-HR-I3L高频一体式读写器 SG-HR-I4高频一体式读写器 SG-HR-I1高频一体式读写器 SG-HR-I5高频一体式读写器 SG-HR-I6高频一体式读写器 SG-HR-I10高频一体式读写器

-

产品型号

-

超高频系列RFID产品

-

超高频一体式读写器

-

产品型号

- SG-UR-I81超高频一体式读写器 SG-UR-I82超高频一体式读写器 SG-UR-I83超高频一体式读写器 SG-UR-I84超高频一体式读写器 SG-UR-I84E超高频一体式读写器 SG-UR-I85超高频一体式读写器 SG-UR-I86超高频一体式读写器

-

产品型号

- 总线控制器

- 视觉读码产品

- IO-Link产品

- 低频系列RFID产品

-

高频系列RFID产品

- 装备

- 行业&案例

- 新闻资讯

- 服务与支持

- 关于我们

|

|

汽车行业需求: 汽车行业目前已是自动化集中度最高的制造行业之一,但当前汽车产业产品形态和生产方式正快速发生着深度变革,生产方式正在向柔性化、数字化、自动化、数据化的智能制造体系演进,个性化、规模化定制生产正成为趋势。然而汽车行业的传统制造在生产、配送、物流、资产管理等方面,都存在流程复杂、质量风险高、人工成本高、资源浪费、数据不透明的问题,亟需通过智能化技术与方案解决。

思谷智能物流解决方案: 思谷形成了从整车四大工艺到动力总成机加装配、从零部件配送到生产线分拣集配、从商品车下线到入库发交的一整套系统解决方案,以达到消除中间环节、省人提效、透明管理的效果。思谷提供的解决方案正助力汽车制造企业实现运输卸货、物料入库、库内管理、拣货出库、制造追溯智能化等变革,在众多汽车龙头企业的整车、动力及零配件工厂都得到成功应用。

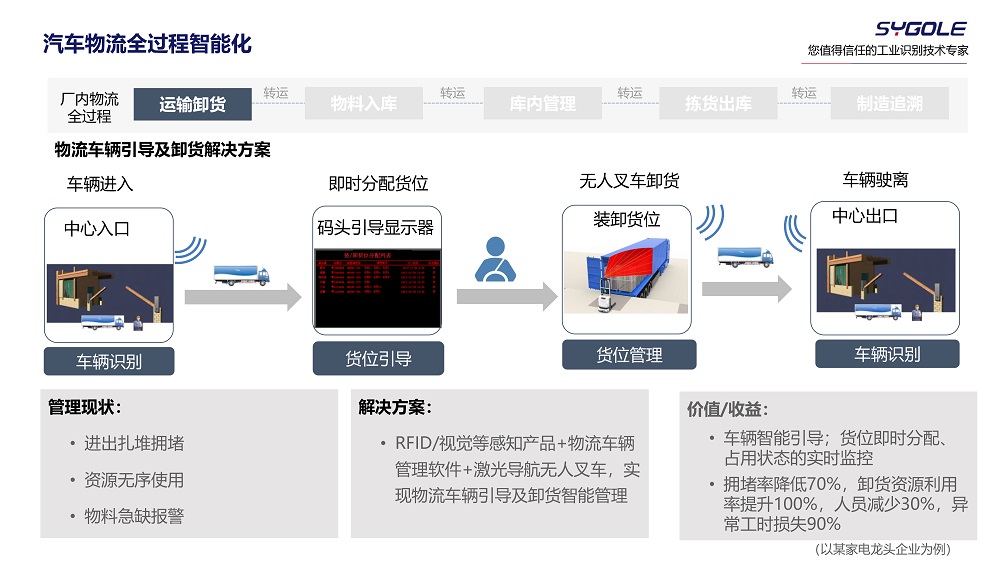

应用环节: 1 运输卸货智能化: ◇ 行业特点:汽车制造企业零部件种类繁多,供应商数量庞大,存在要货沟通费力、物料库存大、厂区物流车辆拥堵、卸货调度失衡、紧急缺料等现象。 ◇ 客户痛点:进出扎堆拥堵、资源无序使用、物料急缺报警。 ◇ 解决方案:通过应用RFID、视觉等感知产品+物流车辆管理软件+激光导航无人叉车,实现物流车辆引导及卸货智能管理。 ◇ 价值收益:实现车辆智能引导、货位即时分配、占用状态的实时监控,仓库拥堵率降低70%,卸货资源利用率提升100%,人员减少30%,异常工时损失90%。

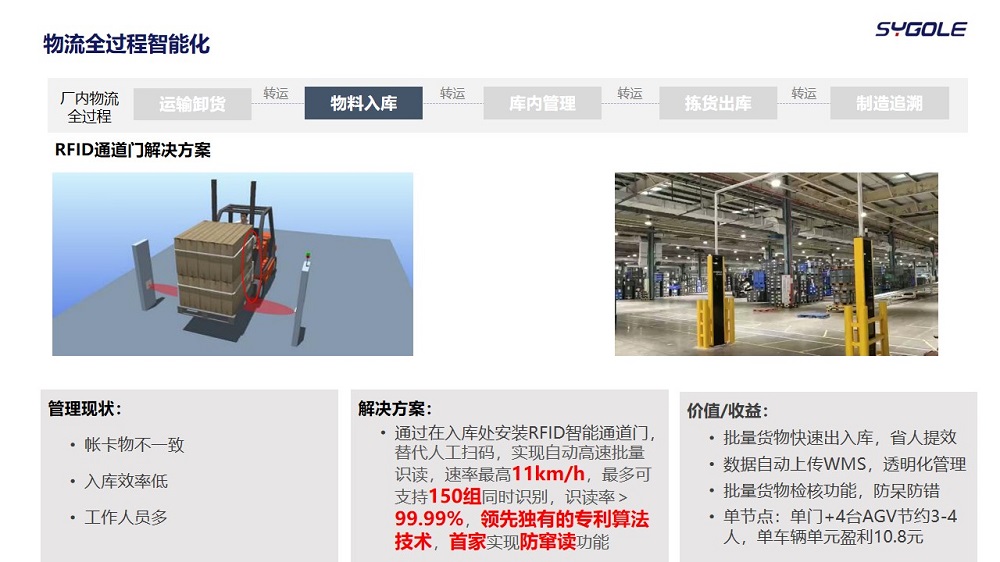

2 物料入库智能化: ◇ 行业特点:汽车制造企业供应链管理繁琐而复杂,目前尚未实现精益、少人工和高效的智能化管理,普遍存在减少人工成本、物料及载具的物流跟踪管理、物料进出库信息自动快速采集等需求。 ◇ 客户痛点:帐卡物混乱、入库效率低、工作人员多。 ◇ 解决方案:通过在入库处安装RFID智能通道门,替代人工扫码,实现自动高速批量识读,速率最高11km/h,最多可支持150组同时识别,识读率>99.99%,领先独有的专利算法技术,首家实现防窜读功能。 ◇ 价值收益:实现批量货物快速出入库,省人提效;数据自动上传WMS,透明化管理;批量货物检核功能,防呆防错;单门+4台AGV节约3-4人,单车辆单元盈利10.8元。

◇ 行业特点:随着汽车制造企业规模的扩大、品种与产能的增长,物料供应规模巨增,物料管理、配送时间、资金、人员投入巨大,库内管理已经成为多品种、大批量、高产量 企业成本降低和效率提高的关键路径。 ◇ 客户痛点:帐卡物不一致、盘点困难,库位信息不透明,工作人员多。 ◇ 解决方案:地面库位:通过AGV的RFID改造,实现货物标签与库位标签信息绑定;高位库位:通过叉车进行RFID改造,配合智能货架,实现货物标签与库位标签信息绑定。 ◇ 价值收益:货物自动上货位,省人提效;数据自动上传WMS,透明化管理,实时盘点。

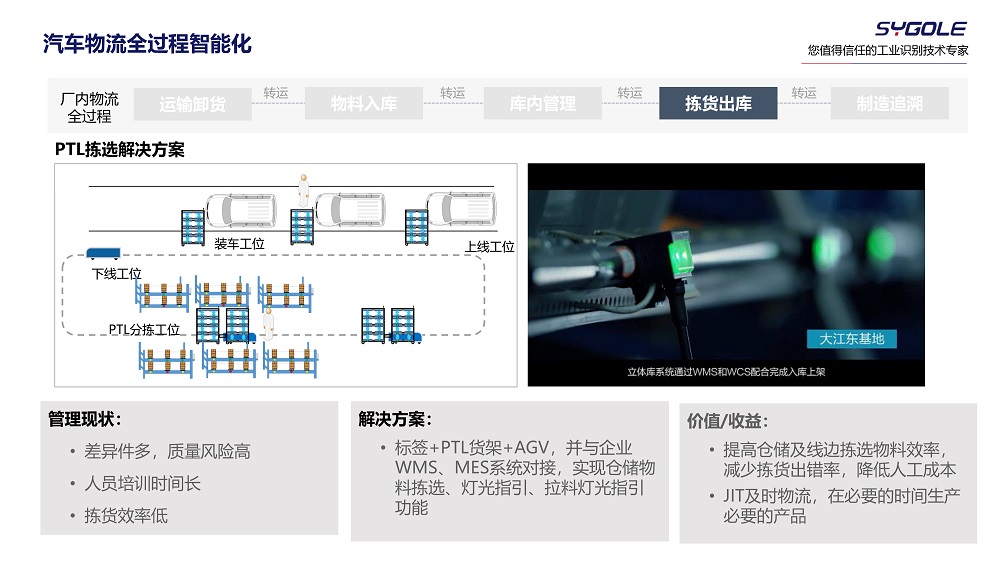

4 拣货出库智能化: ◇ 行业特点:在传统汽车制造企业的分拣配送物流模式中,物料分拣以人工为主,缺乏智能化犯错手段,流程复杂易出错;而在物料配送环节,需消耗大量物流资源,人工管理成本高、效率低的现象较为严重。 ◇ 客户痛点:差异件多、质量风险高,员培训时间长,拣货效率低。 ◇ 解决方案:通过RFID标签+PTL货架+AGV,并与企业WMS、MES系统对接,实现仓储物料拣选、灯光指引、拉料灯光指引。 ◇ 价值收益:提高仓储及线边拣选物料效率,减少拣货出错率,降低人工成本;JIT及时物流,在必要的时间生产必要的产品。

5 制造追溯智能化: ◇ 行业特点:汽车制造企业现有生产线频繁打印、张贴配置单,信息呈现有限,未能最大限度发挥MES等信息系统的作用,生产、质量设备、能源等信息滞后。 ◇ 客户痛点:AVI系统效率低,传统标签信息盲点多、易出错。 ◇ 解决方案:通过车载标签和固定读写器,记录整车制造各个环节的工艺、物流、质量、设备参数,实施驱动工艺设备工作,及时上传系统形成电子文档。 ◇ 价值收益:实现制造过程全流程可追溯;降低差异件错装风险,物流装配、质量及设备问题即时反馈;为后续数据采集、设备识别、生产管理、售后提供无限可能。

典型应用案例: 思谷提供的“RFID+”解决方案在众多知名企业等主机厂、新能源汽车厂,以及汽车零配件厂得到广泛应用。 ü 典型案例-A 项目背景 :A知名企业整车工厂原有传统生产线频繁打印、粘贴配置单,信息呈现有限,未能最大限度发挥MES等信息系统作用,生产、质量、设备、能源等信息滞后,无法满足汽车多品种、小批量的柔性化定制生产需求,亟需通过智能感知技术保证汽车制造过程持续、透明化且实时的数据信息流,达到自动化和制造效率的新层级。 方案介绍:思谷提供的定制化的解决方案,自主研发生产的RFID产品应用于装配线、输送线等线体上(读写头安装在工位上、标签安装在工装板/托盘上),完成数据的自动、实时采集,实现与MES系统、PLC和检测设备的自动对接。 项目应用:本项目在10多个工位实现了RFID自动化采集,配合MES系统,完成了混流生产换型提醒、工艺操作实时指导等功能。 价值收益:实现制造过程全流程可追溯,消除人工粘贴配置单工作,降低差异件错装风险,及时反馈物流装配、质量及设备问题,并为后续数据采集、设备识别,生产管理提供无限可能。

ü 典型案例-B 项目背景 :B知名企业某工厂的总装零部件仓库,对于供应商来料以人工扫码、搬运、盘点等人工作业为主,导致整个物流环节费时费力、效率较低、容易出错,库位信息不透明、找货困难,难以满足智能化工厂需求,亟需通过智能感知等先进技术实现自动批量采集数据与智能决策的智慧物流。 方案介绍:思谷提供的定制化“智能出入库+库位管理”方案,实现供应商备料、发货、收货、入库环节监控与厂内物流调度,实现储位透明化与物料的快速定位。具体方案如下: l 给每个周转容器(料架车、周转箱)绑定唯一编码的RFID电子标签 l 供应商使用RFID手持机绑定供货订单将货物信息写入RFID电子标签 l 通过入库通道门自动识别订单信息及入库数量接口同步更新收货系统库存数 l 根据标签ID在RFID服务器端查询相关绑定的订单信息 l 所有数据实时传给MES/WMS/ERP/等信息系统进行运算处理,辅助决策 项目应用:本项目共使用思谷自主研发生产的3万枚超高频容器RFID标签、16台智能通道门和20台RFID智能手持机,以及成熟的仓储管理系统。 价值收益:实现出入库生产物流全流程数据实时采集,减少缺料导致的异常工时损失80%,减少人工搬运成本70%。 核心优势:思谷“RFID+智能通道门”每次最多可支持150组标签同时识别,载具(叉车、AGV)通过速率最快可达8km/h,实现300W次测试无漏读,是行业独一无二的领先技术。

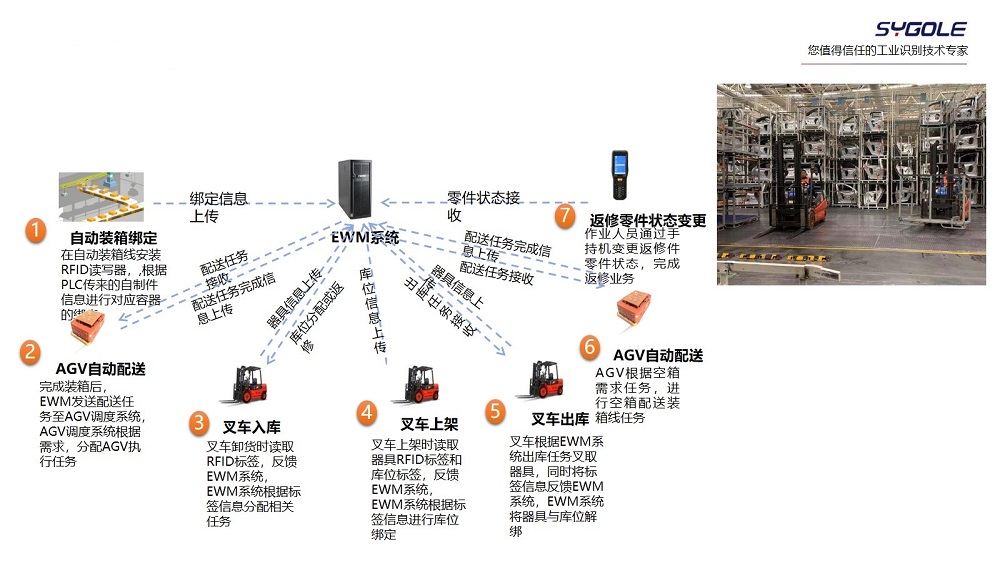

ü 典型案例-C 项目背景 :C知名企业正在全面建设智能化工厂,向柔性化、数字化、自动化、数据化的智能制造体系演进,实现新能源汽车个性化、规模化定制生产。其中冲压物流无人化集成项目需要通过智能感知技术减少人力成本、减低信息错误率、提供系统透明度,打造标杆示范应用,为其他物流无人化项目提供参考。 方案介绍:思谷提供定制化的“冲压物流无人化集成”解决方案,通过 RFID 技术实现冲压自制件下线、入库、出库、配线、返空全流程信息可追溯,料框状态及位置精确管理。 l 通过与MES 系统对接,获取冲压下线装箱信息,写入RFID 系统 l 通过与EWM 系统对接,获取分配任务指令,全面代替人工扫码 l 通过与AGV 系统对接,配送至车身生产线过程中,实现器具定位和防错 l 对器具数量、状态、是否装在零件进行管理,并可与外围可视化系统对接,实现数据共享,实时监控 项目应用:本项目共使用RFID标签1000个,手持移动终端2台,智能叉车(改造)8台及RFID集成软件系统一套。 价值收益:实现仓库信息化管理,实现对物料、托盘、库位信息的数据透明化;实现出库批量自动识别,提升工作效率,降低错误率;库位信息透明化,去人工盘点,降低运营成本。

ü 典型案例-D 项目背景 :D知名企业原材料仓储物流对于供应商来料以人工扫码、搬运、盘点等人工作业为主,导致整个物流环节费时费力、效率较低、容易出错,库位信息不透明、找货困难,难以满足智能化工厂需求,亟需通过智能感知等先进技术实现自动批量采集数据与智能决策的智慧物流。 方案介绍:思谷提供的定制化的“智能出入库+库位管理+智能拣选”方案,实现供应商备料、发货、收货、入库环节监控与厂内物流调度,实现储位透明化与物料的快速定位,提高仓储及线边拣选物料效率并降低拣货出错率与人工成本。 项目应用:本项目共使用超过3000枚库位RFID标签、2万枚托盘RFID标签、4台RFID智能叉车、4台RFID出入库智能通道门,20台RFID智能手持机,16台潜伏式AGV搬运小车,仓储管理系统。 价值收益:实现出入库数据实时采集,提高叉车作业效率50%,提升分拣线物流配送效率50%,减少人工搬运成本70% 。

ü 典型案例-E 项目背景 :E知名企业大部分工厂已具备基本的信息化软件和自动化硬件,但软件层和硬件层直接的衔接依然靠人,整体智能化水平不高。物流效率、管理水平、库存精益管理等方面仍需提升。 方案介绍:思谷提供的定制化“基于RFID的AMP物流”解决方案,实现供应链JIT模式升级、成品制造及发运全过程跟踪、周转容器可追溯、关键工装全生命周期监控和装备智能化。 项目应用:本项目共使用RFID超高频标签(抗金属)、RFID超高频手持机、RFID通道门等自主研发生产的硬件产品,并集成相关软件系统,将硬件自动采集的数据数据实时反馈到MES/WMS/AMP等系统进行运算处理,根据业务设计进行相关操作。 价值收益:解决了延锋安道拓工厂整体物流效率低下、过程无法追溯、周转容器利用率不高、信息不透明等一系列问题。

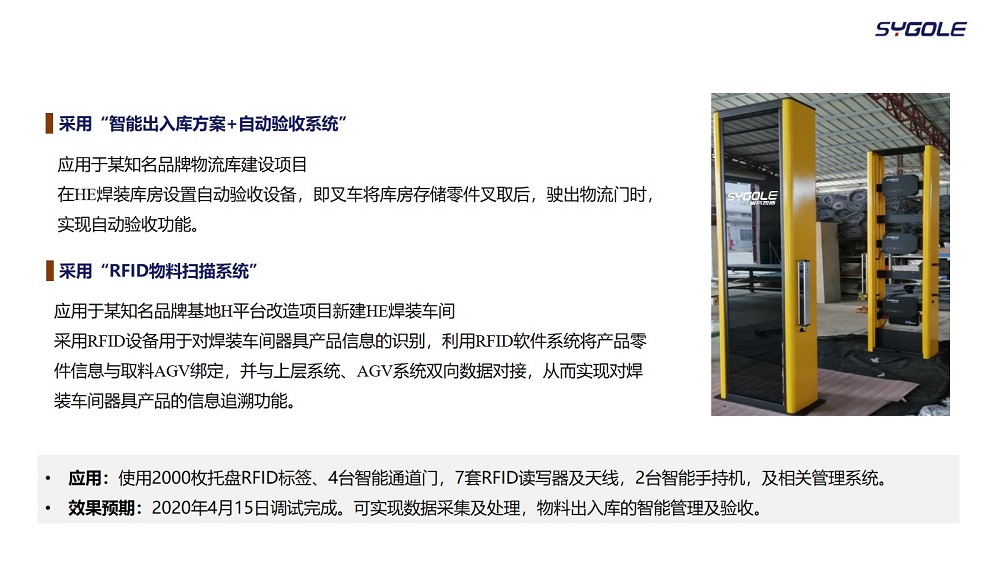

ü 典型案例-F 项目背景 :F知名企业某焊装车间传统物流库中,物流流转动作以人工作业为主、物流效率低下,难以满足智能化生产需求;同时车间内器具种类繁多、管理困难,可追溯性差,亟需通过智能感知技术将此类“哑终端”添加到数字世界,实现终端与设备、终端与系统互联互通。 方案介绍: 思谷提供的定制化的“RFID物料扫描系统”应用于F某焊装车间,采用RFID设备用于对焊装车间器具产品信息的识别,利用RFID软件系统将产品零件信息与取料AGV绑定,并与上层系统、AGV系统双向数据对接,从而实现对焊装车间器具产品的信息追溯。

|